Case Study Sysmex Suisse AG

Aufgabenstellung:

- Isolator mit integriertem Inkubator

- Sichere und effiziente Züchtung von Zellgewebe

- Zeit– und Kosteneinsparung

- Zuverlässige Dekontamination

- Homogene Temperaturverteilung

- Einfache Bedienung

BINDER Lösungen:

- Modifikation Inkubator CB 160 an Anforderungen

- Hitzesterilisierbarer Sensor

- Gasdichter Inkubator

- Schiebetür mit Bedienhebel

- Ausziehbare Tablaren mit Edelstahlhaken

- Speziell entwickeltes Gestell

- Übersichtliches Bedienpanel

- APT.Line Luftmantelsystem

- 180°C Heißluftsterilisation

In der biomedizinischen Forschung und Anwendung gehören regenerative Technologien zu den innovativsten und vielversprechendsten Zukunftsfeldern. Die Regenerative Medizin befasst sich mit der Heilung verschiedener Erkrankungen durch die Wiederherstellung funktionsgestörter Zellen, Gewebe und Organe sowohl durch den biologischen Ersatz wie auch durch die Anregung körpereigener Regenerations- und Reparaturprozesse. Bei der Züchtung von Zellgewebe wird dem Patienten Haut entnommen, im Labor vermehrt und später bei dem Patienten implantiert. Gerade für Opfer mit großflächigen Verbrennungen ist diese neue Therapieform von bahnbrechender Bedeutung, da sich bei den herkömmlichen Transplantationsverfahren starke Narben bilden und die Patienten oft für ihr Leben gezeichnet sind.

Bisher ist allerdings die Produktion menschlicher Haut nur mit sehr hohem Aufwand und unter Erfüllung strengster Sicherheitsanforderungen zu realisieren. Der Prozess der Hautzüchtung muss in einem Reinraum Klasse A, der höchsten Sicherheitsklasse, durchgeführt werden. Das Personal darf den Reinraum, in dem sich der Inkubator befindet, nur über eine Schleuse betreten und muss im Vorfeld eine sehr zeitaufwendige Reinigungsprozedur, die 30 Minuten und mehr Zeit in Anspruch nimmt, über sich ergehen lassen. Der eigentliche Aufenthalt im Reinraum ist auf maximal vier Stunden begrenzt, da sonst die Gefahr einer Kontamination der Proben besteht. Diese Prozedur ist durch den hohen Aufwand nicht nur extrem zeit- sondern auch kostenintensiv. Da ein hoher Bedarf an menschlicher Kunsthaut besteht wurde auf Anfrage einer Universitätsklinik in der Schweiz im Jahr 2009 ein großes Projekt ins Leben gerufen, mit dem Ziel, den Prozess der Produktion von menschlicher Haut wesentlich effizienter zu gestalten. Die Ideengrundlage war, das Reinraumklima nur auf den Isolator (Handschuhkasten) zu beschränken und den Brutraum des Inkubators als separate Einheit in den Isolator zu integrieren. Dies hat den enormen Vorteil, dass der aufwendige Reinigungsprozess für das Personal entfällt, da für die Umgebung des Isolators die Reinraumklasse D ausreichend ist. Da zudem das Laborpersonal anstelle von nur vier Stunden acht Stunden in dem Raum arbeiten darf, ist dieser Prozess nicht nur effizienter sondern auch kostengünstiger. Hierfür sollte ein Zentrum für die Züchtung menschlicher Haut entstehen, welches mit je fünf Isolatoren und fünf Inkubatoren ausgestattet ist. Das großangelegte Bauvorhaben konnte durch die Firma Sysmex Suisse AG projektiert und umgesetzt werden.

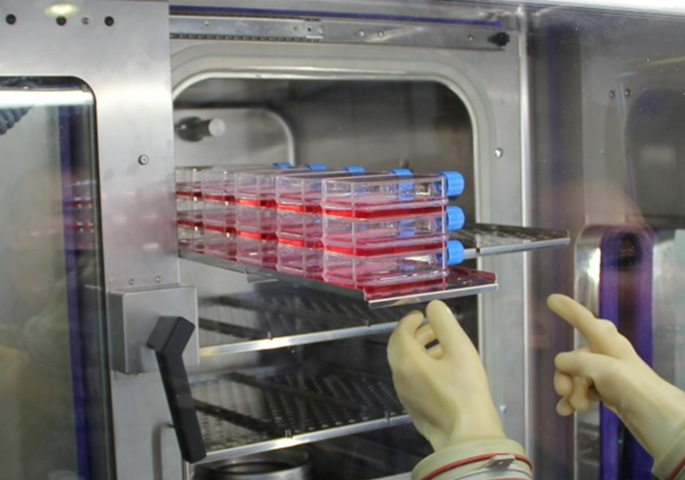

Diese war für die Projektorganisation verantwortlich und hat die verschiedenen Aufgaben unter den insgesamt zehn Projektpartnern koordiniert und gesteuert. BINDER hatte die Aufgabe, für das Projekt die CB 160-Inkubatoren zu modifizieren. Die gesamte Planungsphase gestaltete sich äußerst komplex. Als Herzstück fungiert der Begasungsbrutschrank CB 160 von BINDER mit hitzesterilisierbarem Sensor. Die Edelstahlkammer des Inkubators ist als Teil des Reinraums in diesem integriert. Der Laborant gibt die Proben aus dem Labor mit der Reinraumklasse D in einen isolierten Bereich (Schleuse). In der Schleuse wird die Luft gesäubert: Durch Absaugung der Partikel wird der Bereich von Klasse D auf Klasse A gebracht. Danach fährt der Probenschlitten durch eine weitere Schleuse in den Klasse A-Bereich des Moduls, in dem der Inkubator fest installiert ist. Das Gerät wird über ein Bedienpanel außerhalb des Reinraums im Labor gesteuert. Mittels Handschuhdurchführungen kann der Laborant die Proben in dem Inkubator platzieren. Auch der Abfallbehälter ist in dem Reinraum integriert. Da dieser aufgrund der Kontamination niemals gleichzeitig geöffnet werden darf, wenn der Inkubator geöffnet ist, wurde dieser mit einem Sensor ausgestattet, der erkennt, wenn der Abfallbehälter geöffnet ist. Zudem musste der Reinraum dort, wo der Inkubator eingebaut ist, komplett abgedichtet werden. „Im Reinraum werden Überdruckprüfungen durchgeführt, um die Dichtungen zu überprüfen“, sagt Bernd Hofmann von der BINDER GmbH. „Der Druckabfall muss sich innerhalb der zeitlichen Vorgaben bewegen. Dieses so realisierte Sicherheitskonzept ist bis dato in Europa einmalig.“

Die Sensoren sind redundant. Jeder Inkubator ist mit zwei Stück für Temperatur, CO2 und O2 ausgestattet, so dass im Notfall Alarm gegeben wird. Aber auch sonst wurden an dem CB 160 gravierende Modifikationen vorgenommen. Um Kontaminationen zu vermeiden, wurde der Inkubator gasdicht gemacht. Um Platz im Reinraum zu sparen, wurde die ursprünglich schwenkbare Tür durch eine Schiebetür mit einem eigens dafür entwickelten Bedienhebel ausgestattet. Dieser ist schwenkbar, um den Laboranten während der Arbeit mit seinen Handschuhen nicht zu behindern. Der Inkubator ist zudem mit drei ausziehbaren Tablaren ausgestattet. Diese sind eine Spezialausstattung, da Kugellager nicht reinraumkonform und die Tablare stattdessen mit Edelstahlhaken gesichert sind. So können die Proben nicht herausrutschen oder die Tablare abstürzen. Auch die Glastür des Inkubators wurde wegen der Gefahr zur Betauung weggelassen.

Der Inkubator steht auf einem speziell dafür entwickelten Gestell, welches höhenverstellbar in dem Isolator installiert ist. Zur einfacheren Handhabung wurde die komplette Elektronik unter dem Gerät verlegt.

Vorteile: Neue Trocken- und Wärmeschränke Avantgarde.Line

- BINDER Individual Lösung

- Beste Wachstumsbedingungen

- Hochwirksames Dekontaminationskonzept

- Einfache Reinigung

- Made in Germany

Anwendungsgebiet

- Zellkultur

- Tissue Engineering